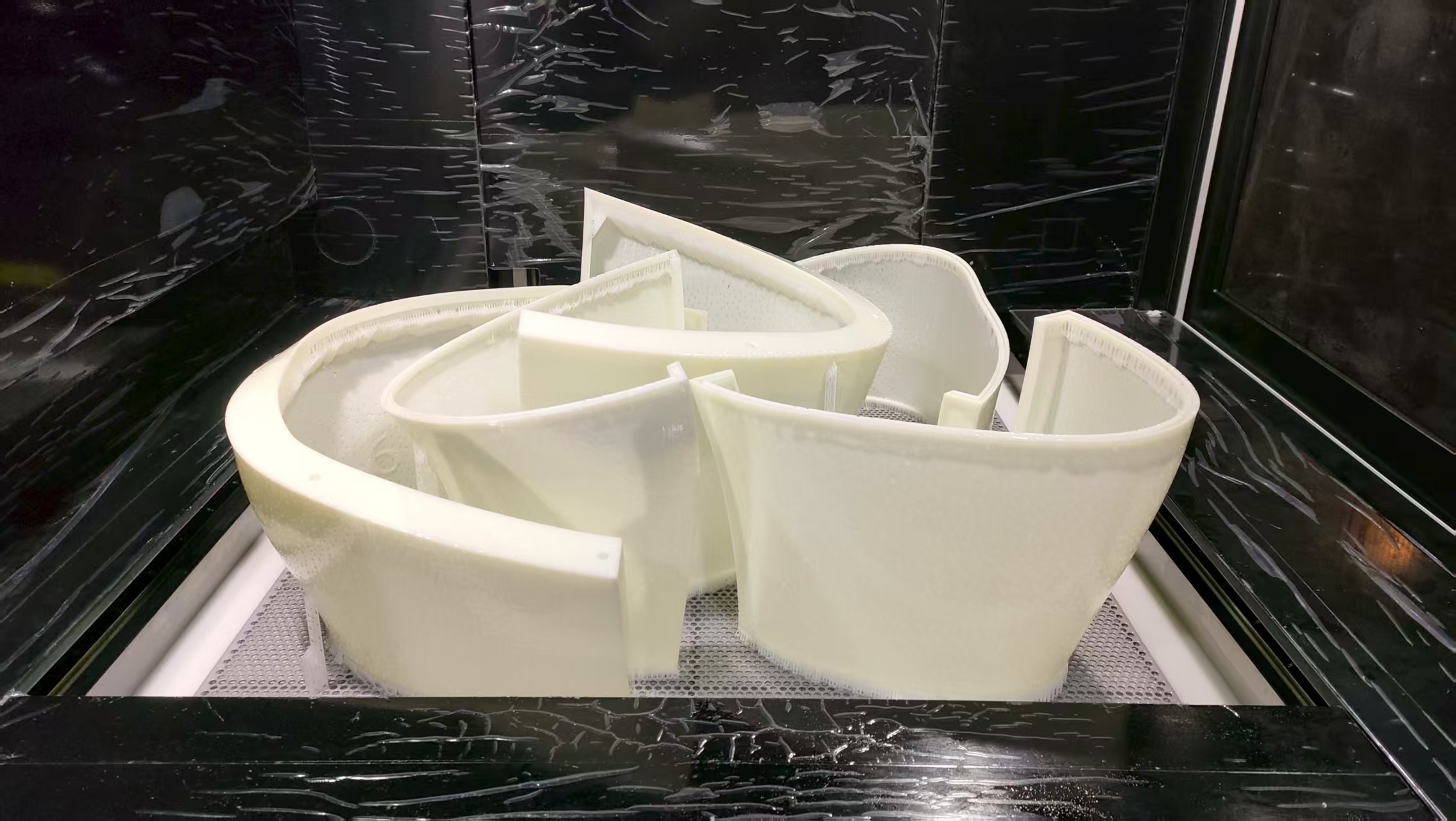

3D打印一体成型是一种通过逐层添加材料的方式,直接从数字模型制造出完整三维物体的技术。它最革命性的特点在于:

· 无需组装:传统需要多个零件组装而成的复杂结构,现在可以一次打印成为一个整体;

· 无需模具:摆脱了对模具的依赖,特别适合小批量、多品种的柔性生产需求;

· 无几何限制:真正实现“自由制造”,允许设计任何形状的空腔、异形曲面、内部通道和轻量化结构。

3D打印一体成型是工业制造的革命者,为什么这么说呢?下面苏州麦客3D打印工厂为您详细解析:

1. 极致的设计自由与功能突破

传统制造工艺本质是“减材”或“等材”制造,受加工手段制约巨大。而一体成型是“增材制造”,允许工程师彻底释放创造力:

· 集成内置流道、电缆通道等功能性结构;

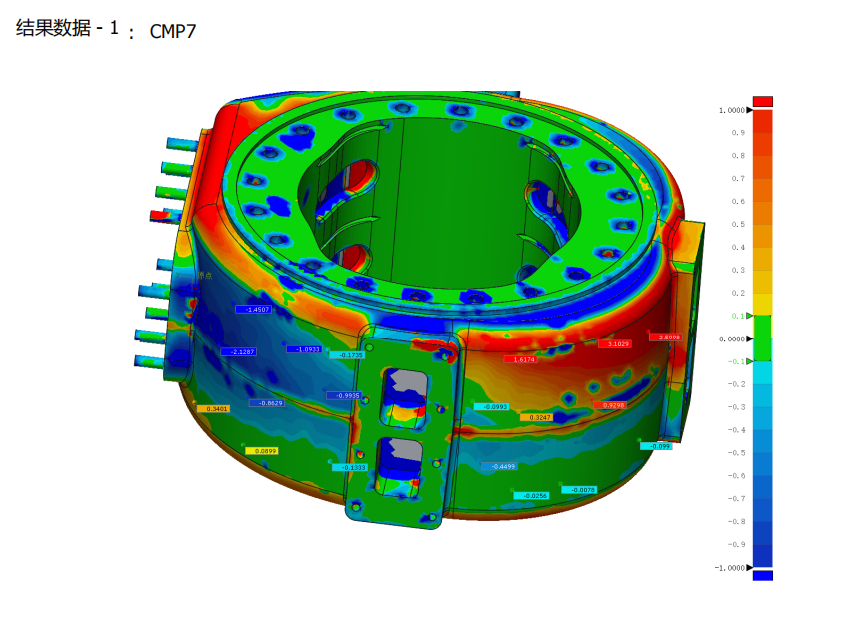

· 采用拓扑优化及点阵结构,实现同等性能下重量大幅降低;

· 直接制作传统工艺无法加工的复杂构件,实现性能的跨越式提升。

2. 从数周到数天:大幅缩短产品交付周期

· 跳过模具制作:省去数周甚至数月的模具开发与调试时间;

· 快速迭代:设计优化后可直接投入打印,加速试错与验证流程;

· 简化供应链:单一工序替代多环节加工与组装,缩短整个生产链路。

3. 应对小批量生产的经济性革命

· “零模具”成本:特别适合小批量定制、研发试制、个性化生产场景,无需分摊高昂模具费用;

· 按需生产:实现“数字库存”,需要什么打印什么,显著降低物理库存成本和浪费;

· 成本可控:单件成本与复杂程度无关,只与材料用量和打印时间相关。

4. 性能提升与可靠性飞跃

· 减少组装节点:一体成型结构避免连接环节(如焊缝、螺纹)带来的潜在故障点,提高产品整体可靠性与寿命;

· 材料性能优化:先进的金属和高性能聚合物材料可满足高强度、耐高温、耐腐蚀等严苛工业环境要求。